В данной статье представлены справочные материалы и рекомендации, которые могут помочь Заказчику минимизировать стоимость детали на стадии разработки документации или же внести коррективы в существующую.

Каждой технологической операции присущи свои ньюансы, поэтому эти рекомендации относятся в первую очередь к токарной и фрезерной обработке металлов и их сплавов.

Ключевыми факторами, определяющими стоимость изготовления детали являются:

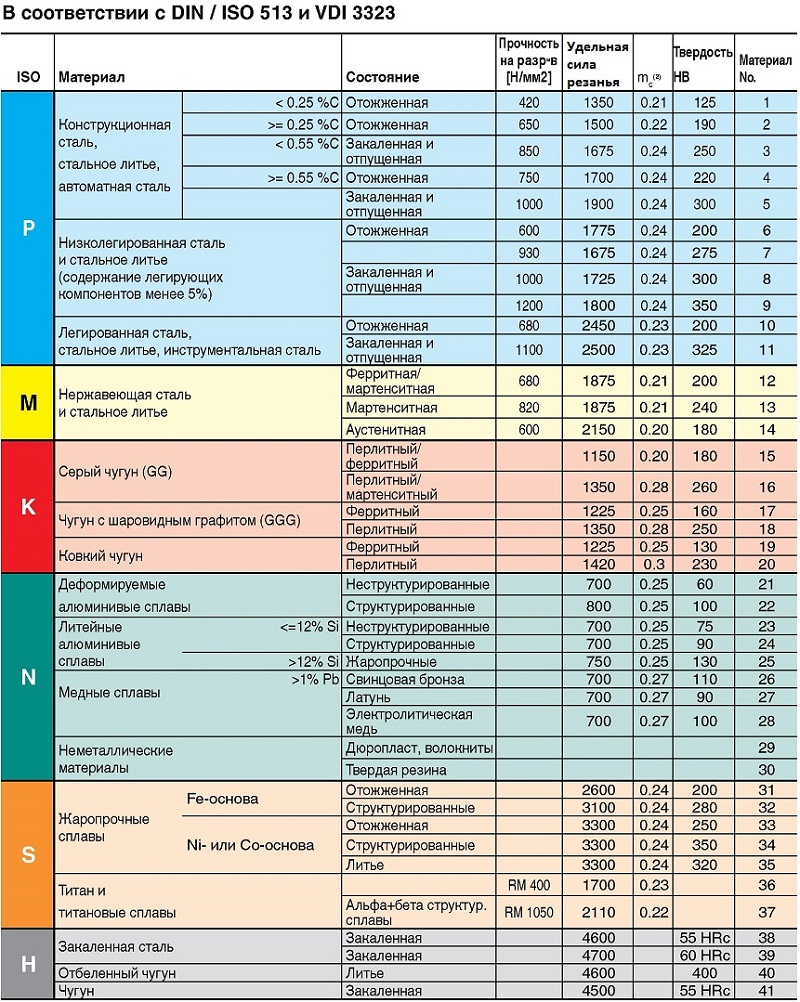

С точки зрения обрабатываемости стандарт ISO 513 предполагает наличие шести групп. В таблице обрабатываемости материалов приведены значения удельной силы резания для различных металлов и сплавов в зависимости от их состояния. Чем выше значение, тем труднее обрабатывается материал. Для упрощения широко применяемые металлы и сплавы можно разделить на три основные группы: цветные, черные, закаленные черные.

Удельная сила резания din / ISO 513

Цветные металлы и сплавы на основе алюминия, магния, меди, олова, цинка легко обрабатываются (уд. сила резания 700-800н/мм²) и позволяют обеспечить высокую стойкость инструмента. Исключение составляет титан и его сплавы, которые обладают повышенной вязкостью и обрабатываются значительно хуже.

Черные металлы, к которым относятся стали и чугуны, обрабатываются существенно хуже легких сплавов (уд. сила резания 1350-3300н/мм²) и требуют повышенного расхода инструмента. Хуже всего обрабатываются нержавеющие и жаропрочные стали. Для фрезерной обработки стальной детали может потребоваться в 3- 4 раза больше времени, чем для аналогичной из легкого сплава. При выборе марки стали необходимо помнить, что нет смысла использовать высоколегированные стали без термообработки – повышенную механическую прочность и твердость они приобретают в процессе закалки и отпуска.

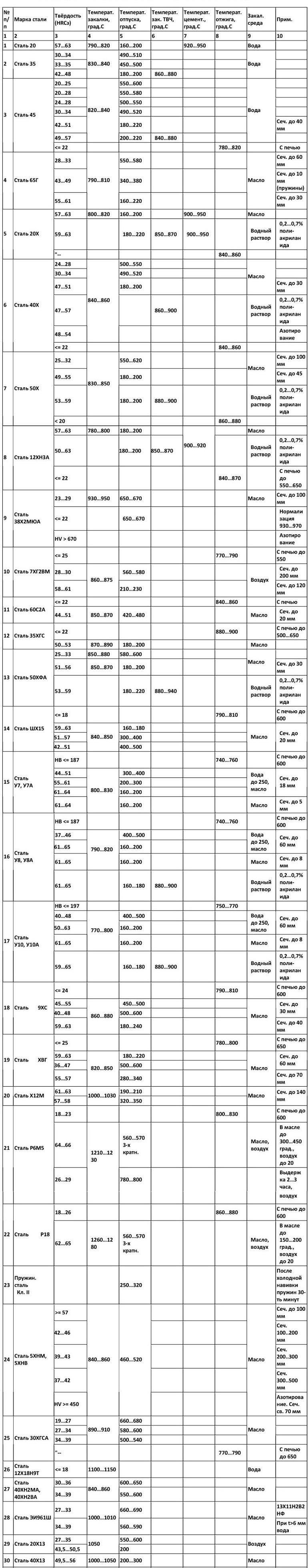

Закаленные черные металлы являются самыми труднообрабатываемыми (уд. сила резания более 4600н/мм²). Чем выше твердость, тем тяжелее обработка и выше расход инструмента. Если токарная обработка сталей с твердостью 60HRC достаточно заурядна, то фрезерная обработка деталей такой твердости трудновыполнима и встречается крайне редко. Предсказать расход инструмента при такой фрезеровке довольно сложно. Значения твердости для различных марок сталей и вариантов термообработки приведены в таблице типовых режимов термообработки.

Для уменьшения стоимости заказываемой детали на этапе проектирования (если позволяют нагрузки и условия эксплуатации) следует отдавать предпочтение легкообрабатываемым материалам. Особенно актуально это для фрезерных работ по металлу: несмотря на существенную разницу в стоимости заготовки, итоговая цена стального корпуса будет в разы выше, чем аналогичного из Д16Т.

Необходимо различать точностные характеристики станка и точность обработки.

Для станка – это точность и повторяемость позиционирования суппорта, которые находятся в пределах 0,01мм. Точность обработки зависит от этих параметров, но также зависит от многих других факторов и приближается к характеристикам станка только в идеале. В реальности суппорт станка взаимодействует с заготовкой через инструмент, создавая систему станок – инструмент – деталь.

Первую погрешность вносит размер инструмента, который меняется («садится») в процессе обработки. Это изменение может составлять даже не сотые, а десятые доли миллиметра.

Вторая погрешность характерна для вращающегося инструмента (например, фрезы) – это радиальное и торцевое биение. Даже высококачественные фрезы большой длины могут иметь биение в несколько сотых миллиметра.

Третья погрешность – это «отжим» инструмента силами резания. Чем больше сила резания и меньше жесткость инструмента (чем он длиннее и тоньше), тем больше его отжимает от запланированной траектории обработки. С этим можно бороться путем уменьшения толщины срезаемого за проход слоя материала, но неизбежно увеличение машинного времени, а для особо тонкого и длинного инструмента гарантирована потеря точности. Реальная точность обработки в зависимости от ее условий может существенно отличаться от точностных характеристик станка.

Допуски на размеры необходимо назначать аккуратно, учитывая, что при паспортной точности станка в 0.01мм в некоторых случаях для обеспечения в 10 раз меньшей приходится применять сложные схемы обработки и комбинации различных инструментов. Это может увеличить стоимость не на проценты, а в разы. Допуски на уровне 12 квалитета и грубее обеспечить обычно не трудно, Зона с 11 квалитета по 8 – это достаточно точные размеры, а с 7 квалитета начинается зона повышенной и особой точности. Поля допусков для различных квалитетов и диапазонов размеров приведены в таблице допусков и посадок.

Особенно внимательно надо подходить к назначению допусков формы и взаимного расположения поверхностей, условные обозначения которых приведены в соответствующей таблице.

Так например, изготовление детали диаметром 50мм и длиной 300мм с допуском прямолинейности 0,02мм не представляет трудности, в то время как изготовление детали диаметром 5мм и длиной 1000мм даже с отклонением от прямолинейности в 0,1мм – практически невыполнимая задача. Точно также, неплоскостность в 0,01 на длине в 200мм для толщины 10мм – вполне выполнима, а при толщине 1мм – практически недостижима.

Завышенные требования к точности могут привести к многократному увеличению стоимости изделия.

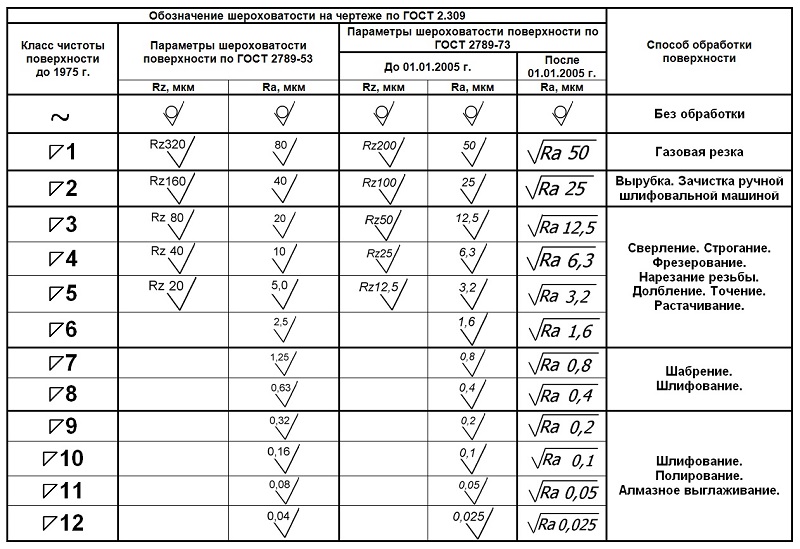

В таблице соответствия классов шероховатости приведены ее характерные значения для различных видов обработки. У каждого вида обработки есть предельная величина шероховатости, для преодоления которой необходимо переходить на другой вид.

В диапазоне достижимых значений для каждого вида обработки более высокая чистота поверхности требует, как правило, дополнительных трудозатрат, что приводит к увеличению стоимости.

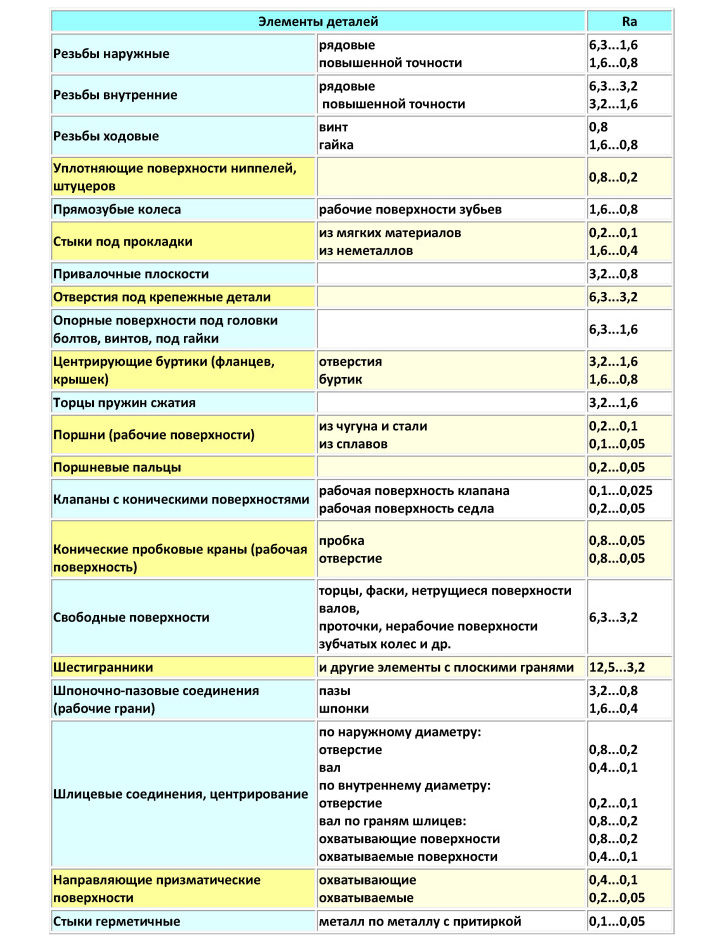

Для обеспечения работоспособности различных элементов деталей существуют различные требования к их шероховатости, предпочтительные значения которых приведены в соответствующей таблице.

При назначении параметров шероховатости не стоит превышать эти значения, так как работоспособности детали это не повысит, а стоимость увеличит.

По ссылки ниже мы расскажем что нужно чтобы получить скидку в компании Зелматик, соблюдая эти простые рекомендации Вы получите детали по доступной цене.

По ссылки ниже мы расскажем что нужно чтобы получить скидку в компании Зелматик, соблюдая эти простые рекомендации Вы получите детали по доступной цене.